Você sente que a sua produção poderia ser mais eficiente, mas não sabe exatamente onde está o problema? Talvez o motivo esteja em um gargalo de produção — aquele ponto crítico do processo que limita o desempenho total da operação.

Em qualquer cadeia produtiva, o ritmo de trabalho é ditado pelo elo mais fraco. E é exatamente esse gargalo que determina a capacidade máxima do sistema. Se não for tratado, ele gera atrasos nas entregas, acúmulo de estoques, custos elevados e até queda na satisfação do cliente.

Mas como identificar gargalos na produção? E, mais importante, quais estratégias realmente funcionam para eliminá-los?

Neste guia completo, você vai entender:

- O que é um gargalo de produção e por que ele afeta diretamente a produtividade;

- As principais causas que levam à formação de gargalos;

- Como detectar gargalos usando ferramentas práticas e indicadores de desempenho;

- Estratégias eficazes para eliminar ou reduzir gargalos e otimizar processos;

- As metodologias mais usadas para gerenciar gargalos, como a Teoria das Restrições (TOC) e a Tecnologia de Produção Otimizada (OPT).

O que é um gargalo de produção?

Quando se fala em eficiência produtiva, o gargalo de produção se torna um tema central. Afinal, ele representa o ponto do processo que limita a capacidade produtiva da operação. Mas, o que isso realmente significa?

Definição de gargalo de produção

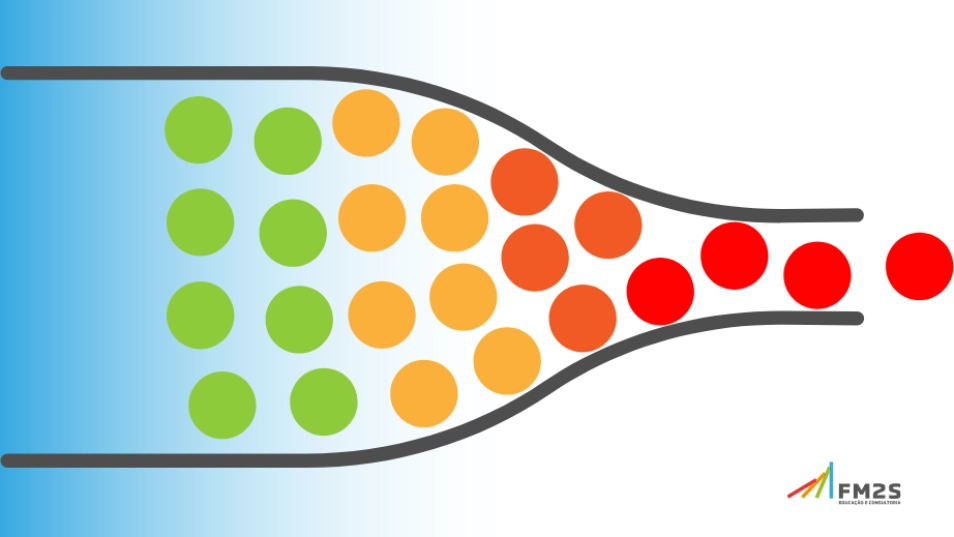

Um gargalo de produção é o ponto em uma linha de processos que desacelera ou limita o fluxo contínuo de produção. É como um funil: não importa o quanto você alimente o sistema na entrada, o resultado final sempre dependerá da menor capacidade de vazão — o gargalo.

Esse ponto crítico pode estar ligado a diversos fatores: desde um equipamento com baixa performance até etapas manuais que consomem mais tempo. Em termos simples, é o elo mais fraco da cadeia produtiva e, por isso, o responsável por reduzir o desempenho geral.

Saber identificar gargalos de produção é o primeiro passo para aumentar a produtividade e reduzir custos.

Impactos dos gargalos na produção

Os gargalos de produção não afetam apenas o fluxo de trabalho. Eles têm impacto direto em prazos de entrega, custos operacionais e até na satisfação do cliente.

Quando o fluxo produtivo é interrompido ou desacelerado por um gargalo:

- O tempo de produção aumenta, causando atrasos nas entregas.

- Há um acúmulo de estoques intermediários, elevando os custos de armazenagem.

- A capacidade produtiva é subutilizada em setores que poderiam operar em ritmo maior.

- O custo por unidade tende a aumentar, afetando a competitividade da empresa.

Por isso, ignorar gargalos de produção não é uma opção. Eles não desaparecem sozinhos — pelo contrário, tendem a se agravar com o tempo. Corrigir esses pontos críticos pode ser o diferencial entre uma operação eficiente e uma que vive no limite.

Agora, pare e pense: você sabe onde está o gargalo na sua produção?

Principais causas dos gargalos de produção

Um gargalo de produção não surge por acaso. Ele é resultado de falhas em diferentes pontos do processo produtivo. Entender as causas dos gargalos de produção é essencial para otimizar a operação e garantir melhores resultados. Vamos analisar os fatores mais comuns que levam à formação desses entraves.

Equipamentos desatualizados ou ineficientes

Máquinas antigas ou mal conservadas estão entre as principais causas de gargalos na produção. Quando um equipamento não opera em sua capacidade ideal ou apresenta falhas frequentes, o fluxo de trabalho desacelera, comprometendo toda a operação.

Principais problemas causados por equipamentos ineficientes:

- Redução da capacidade produtiva devido a falhas constantes;

- Atrasos nas entregas por paradas inesperadas;

- Aumento dos custos de manutenção corretiva;

- Dificuldade de integração com novas tecnologias.

Soluções recomendadas:

- Realizar manutenção preventiva regularmente;

- Investir em tecnologias atualizadas;

- Implementar sistemas de monitoramento de desempenho dos equipamentos.

Falta de mão de obra qualificada

A eficiência da produção também depende da equipe. A falta de mão de obra qualificada pode gerar gargalos significativos, principalmente em etapas que exigem precisão e tomada rápida de decisões.

Consequências da mão de obra não qualificada:

- Erros operacionais que levam a retrabalho e desperdício;

- Baixa produtividade em etapas críticas do processo;

- Maior dependência de supervisão direta;

- Riscos de acidentes e falhas de segurança.

Como evitar esse gargalo:

- Oferecer treinamentos regulares e programas de capacitação;

- Promover planos de desenvolvimento profissional;

- Incentivar a cultura de melhoria contínua na equipe.

Processos mal planejados

Um processo produtivo mal estruturado é um dos principais motivos para o surgimento de gargalos. Falhas na organização das etapas e ausência de padronização criam rupturas que comprometem o desempenho da operação.

Sinais de um processo mal planejado:

- Fluxos de trabalho confusos ou desorganizados;

- Desperdício de recursos e tempo ocioso;

- Excesso de etapas manuais que poderiam ser automatizadas;

- Falta de controle de qualidade em pontos críticos.

Soluções estratégicas:

- Adotar metodologias como o Lean Manufacturing;

- Mapear e otimizar os fluxos de trabalho;

- Implementar ferramentas de gestão de processos.

Problemas na cadeia de suprimentos

A cadeia de suprimentos tem impacto direto na fluidez da produção. Atrasos na entrega de insumos, fornecedores instáveis e falhas logísticas criam gargalos que travam o processo.

Principais gargalos relacionados à cadeia de suprimentos:

- Falta de matérias-primas em momentos críticos;

- Acúmulo de estoques devido a pedidos mal programados;

- Atrasos logísticos que paralisam a linha de produção;

- Dependência excessiva de um único fornecedor.

Como evitar esses problemas:

- Implementar um sistema eficiente de gestão de estoques;

- Trabalhar com múltiplos fornecedores confiáveis;

- Mapear riscos e planejar estratégias de contingência.

Como identificar gargalos na produção

Identificar gargalos na produção é um passo decisivo para otimizar processos e melhorar a eficiência operacional. Porém, nem sempre é fácil perceber onde o fluxo está sendo comprometido. Muitas vezes, o gargalo se esconde em detalhes que passam despercebidos no dia a dia. Por isso, é preciso adotar estratégias que ajudam a revelar os pontos de estrangulamento.

A seguir, veja três métodos eficazes para detectar gargalos e agir de forma estratégica.

Monitoramento do fluxo de trabalho

Observar o processo produtivo em ação é uma das formas mais diretas de identificar gargalos na produção. O monitoramento do fluxo de trabalho revela onde ocorrem acúmulos, pausas ou lentidão no processo.

Técnicas para monitorar o fluxo de trabalho:

- Mapeamento de processos usando fluxogramas ou diagramas de fluxo;

- Análise do tempo de ciclo em cada etapa para comparar a produtividade entre setores;

- Observação direta do chão de fábrica para detectar gargalos visuais, como filas de produção ou equipamentos ociosos.

Dica: ao observar o processo, atente-se aos momentos de espera. Em muitos casos, o gargalo está onde o trabalho acumula ou onde há mais pausas.

Análise de indicadores de desempenho

Os números não mentem. Utilizar indicadores de desempenho (KPIs) permite uma visão clara e objetiva sobre a performance do processo produtivo. Eles ajudam a detectar áreas que estão abaixo do esperado e que podem esconder gargalos.

KPIs que ajudam a identificar gargalos na produção:

- Tempo de ciclo: avalia o tempo total para completar um processo do início ao fim;

- Taxa de utilização de máquinas: identifica se há sobrecarga ou subutilização de equipamentos;

- Lead time de produção: mede o tempo entre o pedido e a entrega do produto final;

- Taxa de retrabalho: altos índices indicam falhas que podem gerar gargalos.

Como usar os dados a seu favor:

Compare os resultados esperados com o desempenho real. Se algum setor apresenta desvios frequentes ou quedas de produtividade, ali pode estar o gargalo.

Feedback dos colaboradores

Quem está na linha de frente tem uma visão única do processo. O feedback dos colaboradores oferece informações valiosas sobre gargalos na produção que podem passar despercebidos pela gestão.

Por que ouvir a equipe ajuda a identificar gargalos:

- Operadores conseguem perceber quando um equipamento falha com frequência ou quando uma etapa exige mais tempo que o previsto.

- Supervisores têm uma visão ampla do ritmo de produção e notam inconsistências no fluxo.

- Técnicos de manutenção podem indicar pontos críticos onde ocorrem mais paradas.

Dicas para coletar feedback eficaz:

- Promova reuniões curtas e objetivas focadas em identificar falhas no fluxo de trabalho;

- Utilize formulários ou pesquisas rápidas para colher percepções da equipe;

- Crie um ambiente onde os colaboradores se sintam à vontade para relatar problemas.

Quer aprimorar suas habilidades em gestão de produção e otimizar seus processos? Faça o curso gratuito Fundamentos da Gestão da Produção Industrial da FM2S.

Estratégias para eliminar ou reduzir gargalos

Resolver um gargalo de produção vai além de identificar o problema. É preciso adotar estratégias que otimizem o fluxo de trabalho e garantam maior eficiência operacional. Em muitos casos, pequenas mudanças estruturais fazem grande diferença no desempenho geral do processo.

A seguir, conheça as principais estratégias para eliminar ou reduzir gargalos na produção.

Atualização e manutenção de equipamentos

Equipamentos desatualizados ou com falhas recorrentes são fontes comuns de gargalos. Para manter o fluxo contínuo, é essencial investir em tecnologias modernas e realizar uma manutenção preventiva eficiente.

Ações recomendadas:

- Substituir máquinas antigas por modelos mais eficientes e integrados a sistemas inteligentes;

- Implementar um plano de manutenção preventiva para evitar paradas inesperadas;

- Utilizar sensores e sistemas de monitoramento para antecipar falhas e agir rapidamente.

Benefícios esperados:

- Redução de paradas não planejadas;

- Aumento da capacidade produtiva;

- Menor custo com manutenção corretiva.

Treinamento e capacitação da equipe

Uma equipe capacitada é essencial para manter a produção em ritmo adequado e evitar erros que gerem gargalos. Treinamentos técnicos e programas de desenvolvimento profissional ampliam a eficiência operacional e fortalecem a cultura de melhoria contínua.

Como otimizar o desempenho da equipe:

- Promova treinamentos específicos focados em técnicas de produção e gestão de processos;

- Ofereça workshops práticos para o uso correto de máquinas e ferramentas;

- Incentive a autonomia dos colaboradores na resolução de problemas.

Resultados obtidos:

- Redução de erros operacionais e retrabalho;

- Agilidade na tomada de decisão;

- Maior engajamento da equipe com os objetivos da produção.

Otimização dos processos produtivos

Revisar o processo produtivo em busca de ineficiências é uma das formas mais eficazes de eliminar gargalos. Metodologias como o Lean Manufacturing ajudam a enxugar o fluxo de trabalho, eliminando desperdícios e aumentando a produtividade.

Técnicas para otimização de processos:

- Aplicar o mapa de fluxo de valor (VSM) para identificar pontos críticos;

- Utilizar ferramentas como 5S, Kaizen e Kanban para melhorar a organização e o ritmo de trabalho;

- Implementar o Ciclo PDCA para criar um ambiente de melhoria contínua.

Vantagens da otimização:

- Processos mais ágeis e eficientes;

- Redução de custos operacionais;

- Aumento da capacidade produtiva sem grandes investimentos.

Melhoria na gestão da cadeia de suprimentos

A cadeia de suprimentos desempenha um papel estratégico na produção. Problemas com fornecedores ou falhas logísticas podem criar gargalos difíceis de contornar. Por isso, é essencial investir em um planejamento sólido e em parcerias confiáveis.

Boas práticas na gestão de suprimentos:

- Diversificar fornecedores para reduzir o risco de interrupções;

- Implementar um sistema de gestão de estoque eficiente para evitar excessos ou faltas;

- Estabelecer acordos estratégicos com fornecedores para garantir prazos e qualidade.

Resultados obtidos:

- Maior estabilidade na produção;

- Redução de custos logísticos;

- Menor risco de paralisações por falta de insumos.

Ferramentas e metodologias para gerenciar gargalos

Resolver um gargalo na produção exige mais do que apenas ajustes pontuais. Para garantir que o problema não volte a ocorrer, é fundamental utilizar metodologias que permitam identificar, analisar e otimizar processos produtivos. Entre as principais abordagens, três se destacam: Teoria das Restrições (TOC), Tecnologia de Produção Otimizada (OPT).

Teoria das restrições (TOC)

A Teoria das Restrições (TOC), desenvolvida por Eliyahu Goldratt, parte do princípio de que todo sistema tem um ponto que limita seu desempenho. O objetivo é identificar essa restrição e agir diretamente nela, garantindo que a produção flua sem interrupções.

Passos principais da TOC para eliminar gargalos:

- Identificar a restrição: localizar o ponto do processo que limita a produção.

- Explorar a restrição: otimizar o uso do recurso sem grandes investimentos.

- Subordinar os processos à restrição: ajustar o fluxo produtivo para que todas as etapas trabalhem no ritmo do gargalo.

- Elevar a restrição: implementar melhorias para aumentar a capacidade do ponto crítico.

- Evitar um novo gargalo: repetir o ciclo para manter a produção eficiente.

Vantagens da TOC:

- Aumento do fluxo de produção sem necessidade de grandes investimentos.

- Redução de desperdícios ao alinhar a operação ao ritmo da restrição.

- Melhoria no tempo de entrega, já que o processo se torna mais previsível.

Tecnologia de Produção Otimizada (OPT)

A Tecnologia de Produção Otimizada (OPT) é uma abordagem desenvolvida para melhorar o planejamento da produção considerando os gargalos existentes. Diferente da TOC, que foca na identificação de restrições, a OPT propõe uma programação detalhada da produção para garantir que os recursos sejam usados de maneira eficiente.

Princípios básicos da OPT:

- A produção deve ser planejada com base nas restrições e não na capacidade total disponível.

- Estoques intermediários devem ser minimizados, pois podem esconder gargalos em potencial.

- A eficiência global não deve ser medida apenas por produtividade, mas sim pelo impacto de cada decisão na capacidade do gargalo.

Benefícios da OPT na gestão de gargalos:

- Redução de tempos ociosos, já que a produção é ajustada para evitar esperas desnecessárias.

- Melhor controle sobre a programação da produção, tornando-a mais previsível.

- Uso mais eficiente dos recursos, evitando sobrecarga em etapas específicas.

Leia mais: