Equilibrar oferta e demanda é um desafio em muitos setores, e é aí que o VSM (Value Stream Mapping) se destaca. Essa ferramenta do Lean Manufacturing permite mapear o fluxo de trabalho, identificar gargalos e eliminar desperdícios, otimizando processos e reduzindo custos.

Neste artigo, vamos explorar o que é o VSM, como aplicá-lo e os benefícios que ele pode trazer para a sua empresa. Mas, antes de tudo, é importante entender o conceito de "Fluxo de Valor".

O que é um Fluxo de Valor?

Em resumo, um fluxo de valor consiste em uma série de etapas que são realizadas a fim de fornecer um produto ou serviço ao qual seus clientes desejam ou precisam. Certamente, para que o produto ou serviço esteja disponível no mercado, é necessário fabricá-lo e, portanto, existe um conjunto de etapas necessárias.

A partir disso entra o mapeamento do fluxo de valor nos permitindo compreender quais são essas etapas, onde o valor é adicionado, onde não é e, mais importante, como o processo pode ser melhorado.

O VSM, portanto, é o responsável por nos fornecer uma visualização estruturada das etapas principais e dos dados essenciais para compreender e fazer melhorias de maneira inteligente que otimizam todo o processo.

"Fluxo de valor é toda a ação, agregando valor ou não, necessária para produzir um produto desde a extração da matéria-prima até o consumidor final."

O que é VSM?

Value Stream Mapping ou Mapeamento do Fluxo de Valor. Esta ferramenta altamente útil mapeia o fluxo de material e informações, além do tempo de execução associado (lead time), por meio de múltiplos processos.

Entretanto, o tempo de execução por meio de um fluxo de valor é um resultado relacionado ao estoque, sendo que, por sua vez, o estoque é um resultado proveniente dos atributos de desempenho dos processos individuais no fluxo de valor.

Portanto, se quiser reduzir o tempo de execução, você deve melhorar os processos.

Ademais, ao entender como o valor flui pela cadeia inteira pode-se propor a aplicação das ferramentas do Lean no local onde elas darão o maior impacto. Trocando-se, assim, o ótimo local pelo ótimo global, permitindo que os clientes tenham o que quiserem, quando necessitarem, sem atrasos e sem desperdícios.

Em síntese, grande parte do mecanismo de melhoria contínua do processo e de adaptação ocorre nos processos individuais. Sendo assim, o VSM seria um ótimo ponto de partida para depois, aplicar um KATA da melhoria no nível do processo, que é mais profundo que o fluxo do valor.

Para que serve o VSM?

O VSM (Value Stream Mapping), ou Mapeamento do Fluxo de Valor, é uma ferramenta essencial para melhorar a eficiência dos processos dentro de uma empresa. Ele serve para:

- Visualizar o Processo Completo: Mapeia todas as etapas do fluxo de trabalho, desde o início até a entrega final, identificando como materiais e informações se movimentam.

- Identificar Desperdícios: O VSM ajuda a detectar atividades que não agregam valor, como tempos de espera, excesso de movimentação ou etapas desnecessárias.

- Otimizar o Fluxo de Trabalho: Com a identificação dos gargalos e ineficiências, o VSM permite que a empresa implemente melhorias que tornam o processo mais enxuto e eficaz.

- Reduzir Tempos de Ciclo e Custos: Ao eliminar desperdícios e otimizar cada etapa, a empresa pode reduzir os tempos de ciclo dos processos, diminuir custos operacionais e melhorar a entrega de valor ao cliente.

- Apoiar a Tomada de Decisões: O VSM oferece uma visão clara e detalhada do processo, facilitando a análise e ajudando os gestores a tomar decisões informadas sobre onde e como implementar melhorias.

- Fomentar a Melhoria Contínua: O VSM não é uma ferramenta de uso único, mas sim um componente vital para a cultura de melhoria contínua dentro de uma organização, permitindo ajustes e otimizações constantes.

Os 4 Pilares do VSM (Value Stream Mapping)

O VSM, ou Mapeamento do Fluxo de Valor, é uma ferramenta estratégica no Lean Manufacturing, sustentada por quatro pilares principais que guiam sua aplicação eficaz:

- Identificação do Fluxo de Valor: Este pilar envolve mapear todas as etapas que um produto ou serviço atravessa, desde o fornecimento de matérias-primas até a entrega ao cliente final. Isso permite uma visão clara do processo como um todo.

- Identificação de Desperdícios: Uma vez que o fluxo de valor é mapeado, o próximo passo é identificar as atividades que não agregam valor ao produto ou serviço. Essas atividades, conhecidas como desperdícios, incluem tempos de espera, retrabalhos, excesso de movimentação, e processos redundantes. A eliminação desses desperdícios é essencial para otimizar o fluxo de trabalho.

- Desenvolvimento de um Estado Futuro: Com os desperdícios identificados, o próximo pilar é desenhar um mapa de estado futuro, que representa uma versão otimizada do processo. Este mapa elimina as atividades que não agregam valor e busca melhorar a eficiência em cada etapa, resultando em um processo mais enxuto e ágil.

- Implementação e Melhoria Contínua: O último pilar foca na implementação das melhorias propostas no mapa de estado futuro. Além disso, o VSM é uma ferramenta dinâmica, e a melhoria contínua é fundamental. Através de revisões periódicas e ajustes baseados em novos dados e feedback, o processo é continuamente otimizado para se manter competitivo e eficiente.

Como utilizar o VSM em Projetos Lean Seis Sigma?

O VSM não tem a finalidade, apesar de muitos acharem, de ser um método para a melhoria do processo, mas sim um método para ajudar a assegurar que os esforços de melhoria no nível do processo:

- Se ajustem de processo para processo de modo que seja desenvolvido um fluxo de valor fluente;

- Se compatibiliza com as metas da organização;

- Satisfaçam as exigências dos clientes externos.

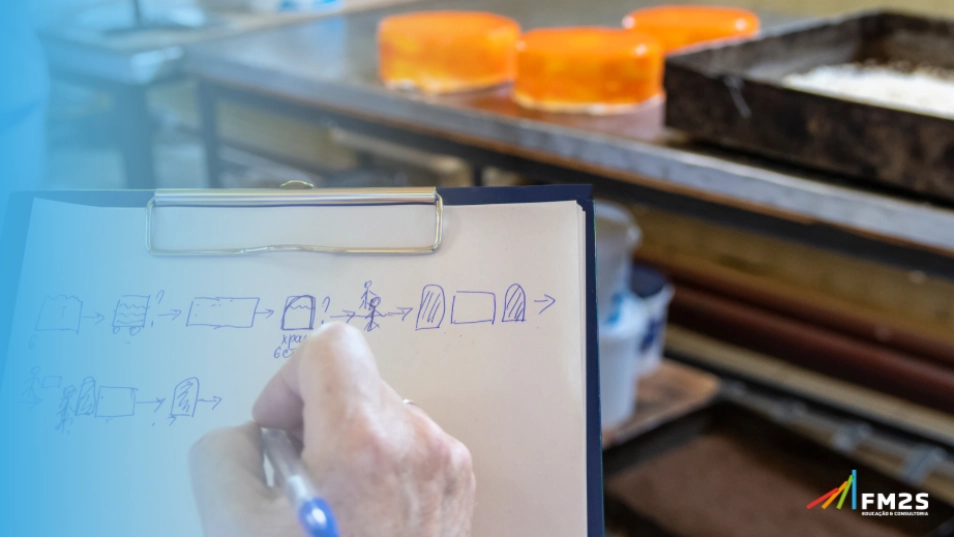

Dessa maneira, para utilizá-lo, acompanhe a trajetória de produção de um produto desde o início até o final, e faça uma representação visual do fluxo de material e de informação.

Depois, identifique os desperdícios e então, desenhe (usando ícones) um mapa do “estado futuro” de como o valor deveria fluir. Antes de tudo, devem estar mapeadas todas as ações (que agreguem ou não agreguem valor) necessárias para levar o valor até o cliente.

Portanto, para criar o seu fluxo de valor, você deverá:

- Decidir que fluxo mapear;

- Entender como funciona o Fluxo de Valor de verdade;

- Desenhar como o Valor deveria fluir;

- Implementar o Estado Futuro.

Dê o primeiro passo na jornada do Lean com o curso gratuito de "Introdução ao Lean" da FM2S! Aprenda a otimizar processos, eliminar desperdícios e entregar mais valor aos seus clientes.

Este curso oferece uma visão completa dos princípios e ferramentas do Lean Manufacturing, capacitando profissionais de todos os níveis a aplicar esta metodologia eficiente em qualquer setor.

Com uma abordagem prática e linguagem acessível, você estará pronto para transformar sua carreira e a competitividade de sua organização. Inscreva-se agora e comece a sua transformação Lean!

Quais são os desperdícios que o VSM irá capturar?

Estoque

- Longos tempos de Setup;

- Planejamento da Produção Falho;

- Problemas de Manutenção;

- E-mails não lidos;

- Pilhas de papel nas mesas;

- Falta de Capacidade?

- Como definir prioridades?

Espera

- Por autorizações;

- Liberações;

- Equipamentos;

- Materiais;

- Assinaturas;

- Ligações;

- E documentos;

Processos desnecessários

- Retrabalho;

- Inspeção;

- Checar o trabalho dos outros;

- Obter várias assinaturas;

- Revisões excessivas.

Movimentação

- Layout da Estação de Trabalho;

- Posicionamento de Materiais e ferramentas;

- Falta análise de movimentos;

- Problemas de Layout;

- Falta de 5S.

Defeitos

- Padrão de Trabalho;

- Treinamento;

- Poka-yokes;

- Métricas.

Transporte

- Peças caminham grandes distâncias dentro das fábricas;

- Documentos são levados de um lada para o outro, para cima e para baixo;

- E-mails andam rápido, mas, param muito.

Quais os cuidados a tomar na aplicação do VSM?

Se tentarmos confiar no mapeamento do fluxo de valor como um método para a melhoria de processo, então podem surgir os seguintes efeitos negativos:

- Um mapa de fluxo de valor pode revelar tantos potenciais de melhoria em tantos lugares que é difícil saber o que precisa ser feito. Atacar os problemas aqui e ali no fluxo de valor, em vez de se concentrar nas condições-alvo específicas no nível do processo e buscá-las, dilui a nossa capacidade de melhoria dispersando-a nesse fluxo de valor.

- Mesmo sendo úteis e necessários, os mapas de fluxo de valor ainda se concentram mais na superfície e, assim, não desenvolvem a nossa capacidade de enxergar profundamente a situação real dos processos.

Sobretudo, o mapeamento do fluxo de valor é eficaz para manter uma visão sistêmica da operação. Decerto, quando for necessário realizar uma melhoria num processo específico, é muito melhor fazê-lo por meio do Modelo de Melhoria.

Isto é, utilizando a ferramenta VSM do jeito correto, a melhoria na empresa irá ocorrer de um jeito muito melhor. Ou seja, não utilizem o VSM como um método para a melhoria do processo.

Benefícios da aplicação do VSM

O tipo de diagramação VSM tornou-se associado ao Sistema Toyota de Produção e a todo o movimento do Lean Manufacturing na década de 50. Embora seu primeiro registro seja por volta de 1918, em um livro chamado Connecting Efficiency Methods, de Charles E. Knoeppel.

Antes ele era conhecido como mapeamento de fluxo de material e informações, nesse sentido ou mesmo, como mapeamento de processos. Dessa forma, como toda ferramenta possui um objetivo em sua aplicação, ela também possui seus benefícios e com o VSM não é diferente.

Entre os proventos da aplicação do VSM podemos citar:

1. Identificar desperdícios em quaisquer processos

O mapeamento do fluxo de valor é um método poderoso para descobrir resíduos em qualquer processo, não apenas na fabricação. Afinal, esse é o seu objetivo principal.

Dessa forma, você detalha cada etapa significativa do processo e avalia como ela está agregando valor - ou não agregando valor - do ponto de vista do cliente.

Por certo, esse foco no valor mantém a análise voltada para o que realmente importa, permitindo à empresa competir de forma mais eficaz no mercado.

2. Produzir o máximo valor para o cliente

Em outras palavras, prevendo ou enfrentando qualquer ameaça competitiva. Onde os praticantes Lean podem fazer bom uso do VSM para produzir o máximo valor para o cliente da maneira mais eficiente possível.

Sendo assim, ele pode e deve ser usado continuamente para a melhoria contínua, trazendo cada vez melhores etapas do processo.

3. Incentivo a comunicação e reforço a cultura de melhoria

O mapeamento do fluxo de valor, assim como outras boas visualizações, serve como uma ferramenta eficaz para comunicação, colaboração e até mesmo mudança de cultura. Visto que, os tomadores de decisão podem visualizar claramente o estado atual do processo e onde ocorre o desperdício.

Além disso, eles podem ver problemas como atrasos no processo, tempo de inatividade excessivo, restrições e problemas de estoque. E com o estado futuro ou ideal do VSM, eles podem ver precisamente como melhorar.

4. Incentiva a utilização de um sistema de indicadores VSM

Portanto, de nada adianta executarmos as diferentes metodologias de melhoria contínua se não desenvolvermos um método eficiente para acompanhar seus resultados.

Para isso, os Key Performance Indicators (KPI's), também conhecidos como indicadores de desempenho são cruciais no acompanhamento da aplicação VSM.

De fato, valores como o takt time e lead time de produção, performance, tempo máximo de ciclo, entre outros devem ser acompanhados constantemente.